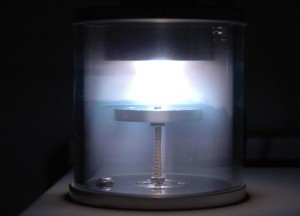

Lichtschein beim sputting von Gold

By GcG(jawp) (Own work) [Public domain], via Wikimedia Commons

Warum nicht “pures” Gold

Schmuck ist mehr Dekoration und soll gefallen, eigene Emotionen und die anderer positiv beeinflussen. Bei Schmuck kommt es auf Schönheit, Perfektion, Attraktivität und hochwertige Verarbeitung an. Deshalb ist es nicht so wichtig, Gold in hoher Konsistenz in der Legierung für Schmuck zu verarbeiten. Aus diesen Gründen gehen Schmuckdesigner immer mehr dazu über ein preisgünstigeres, nicht aber schlechteres Basismetall zu vergolden, zu plattieren oder zu beschichten, um hochwertige und schön aussehende Schmuckstücke herzustellen. Der Schimmer, der warme Glanz des Gelbgoldes, die romantische Note des Rotgoldes oder die eisige Eleganz des Weißgoldes ist gerade für Schmuck unentbehrlich und rundet das Bild entweder pur, mit Edelsteinen oder Perlen dekorativ ab. Um aber das optische Erscheinungsbild des Goldes und eine stabile, korrosionsunempfindliche sowie edle Oberfläche des Schmucks zu erhalten, benötigt man überhaupt kein Gold oder nur sehr wenig.

Das Vergolden

Ein vergoldeter Silberring aus unserem Partnershop

Das Überziehen bzw. Vergolden von Schmuckstücken auf ein anderes Basismetall erhöht die Attraktivität, Wertigkeit und z.T. auch wird die Korrossionsanfälligkeit vermindert. Die Vergoldung gehört zu den ältesten Techniken des Aufbringens einer Goldschicht auf eine Basis. Man unterscheidet zwei Verfahren, die mechanische und die chemische Vergoldung. Bei der mechanischen Methode wird Goldblech auf das Basismetall verbracht und bei großer Hitze geschmolzen, sodass die Goldschicht auf der Basis anheftet (z.B. Doublé). Die chemische Methode ist die Galvanotechnik auch Elektroplattieren genannt. Bei der Galvanotechnik werden zwei Elektroden (z.B. Stäbe) in ein Elektrolyse-Bad gebracht und ein Strom angelegt. Die Elektroden sind unterschiedlich polarisiert. Der Strom löst Metall-Ionen von der Verbrauchselektrode und transportiert diese zum Substrat (zu vergoldender Gegenstand). Die Elektroplattierung oder Vergoldung nach dem chemischen Verfahren ist nicht mit der Ionenplattierung zu verwechseln, diese Methode gehört zum PVD-Beschichten. Die Galvanotechnik bzw. die Elektrolyse wurde von Luigi Galvani im Jahre 1780 entwickelt. Alte Zeugnisse belegen, dass diese Methode auch zur einfachen Stromerzeugung bereits in der Vor-Antike praktiziert wurde.

PVD Beschichten

Ein PVD beschichtetes Medaillon aus unserem Partnershop

PVD ist die Abkürzung für physikalische Gasabscheidung und gehört zu den Verfahren der Dünnschichttechnik. Das PVD-Beschichtungsverfahren läuft im Hochvakuum ab. Als Schichtmetalle werden häufig Titan, Chrom oder Aluminium verwendet. Hierbei werden zwei Verfahren unterschieden, das Verdampfen, die Schichtmetalle werden unter Hitze 150 -500 Grad Celsius aufgelöst oder die Zerstäubung der Schichtmetalle erfolgt durch Ionenbeschuss, Sputtern genannt. Zur gleichen Zeit wird ein reaktives Gas z.B. Stickstoff oder ein kohlenwasserstoffhaltiges Gas zugeführt, das sich mit den Metalldämpfen verbindet und auf dem Substrat (zu beschichtender Gegenstand) als dünne und fest haftende Schicht niederschlägt. Um eine Ganzheitliche und gleichmäßige Schichtdicke zu erhalten, werden die Substrate während des Beschichtens einheitlich um mehrere Achsen gedreht. Bestimmte Eigenschaften z.B. Härte, Struktur, chemische oder thermische Beständigkeit, Haftfestigkeit oder Farbe können gezielt gesteuert werden. Die goldähnlichen Farben (Gelbgold, Weißgold oder Rotgold) hängen von den Schichtmetallen und den zugeführten Gasen ab.

Das Ionenplattieren

Ein rotgold plattierter Silber-Anhänger aus unserem Partnershop

Beim Ionenplattieren wird zunächst die Substrat-Oberfläche durch Ionenbeschuss aus dem Plasma (Teilchengemisch) gereinigt. Dann wird aus einer Verdampferquelle Metalldampf zu geleitet. Die Teilchen kondensieren als dünne Schicht auf dem Substrat. Beim Lesen dieser relativ komplizierten Verfahren und sehen der Endprodukte kann man sich sicher sein, ein sehr hochwertiges Schmuckstück von erlesenem Aussehen in den Händen zu halten sowie zu tragen. Schon allein das Aussuchen eines so hergestellten erlesenen Schmucks bereitet höchstes Vergnügen und die Gewissheit auf Langlebigkeit.